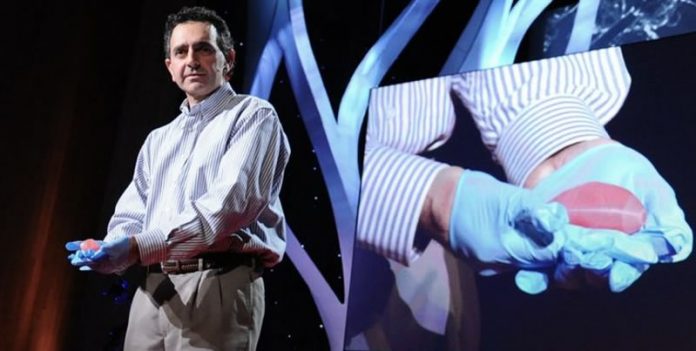

Un equipo de investigadores dirigido por el doctor Anthony Atala ha creado un nuevo método de impresión en 3D capaz de producir huesos, músculos y cartílagos de tamaño humano que sobreviven cuando son implantados en animales.

“Fue un desafío producir tejidos a escala humana con impresión en 3D porque los tejidos más largos demandan nutrición extra”, explicó el doctor Anthony Atala, de la Facultad de Medicina de Wake Forest, Winston-Salem, Carolina del Norte.

Su equipo desarrolló un proceso llamado “sistema integrado de impresión de tejidos y órganos” o ITOP, por sus siglas en inglés, que crea una red de canales diminutos para nutrir los tejidos impresos después de implantarlos en un animal vivo.

Los investigadores imprimieron tres tipos de tejido, hueso, cartílago y músculo, que trasplantaron en ratas y ratones. A los cinco meses, el tejido óseo era similar al hueso normal, con vasos sanguíneos y sin áreas muertas, según publica el equipo en la revista Nature Biotechnology.

En el microscopio, los implantes de oreja de tamaño humano lucen como el cartílago normal, con vasos sanguíneos que nutren las regiones externas, sin circulación en las regiones internas (como el cartílago natural). El hecho de que existieran células viables en las regiones internas del implante sugiere que recibiría la nutrición adecuada.

Los resultados con el músculo esquelético impreso son impresionantes. No sólo porque los implantes son similares al músculo normal a las dos semanas del trasplante, sino porque también se contraen como el tejido inmaduro en desarrollo cuando se lo estimula.

“A menudo es frustrante para los médicos colocar un implante plástico o metálico durante la cirugía cuando el mejor reemplazo sería el tejido propio del paciente”, dijo Atala.

“Los resultados de este estudio nos acercan a esa realidad con el uso de la impresión en 3D para reparar defectos mediante la ingeniería de tejidos personalizada. También estamos aplicando estrategias similares para imprimir órganos sólidos”.

Lobat Tayebi, de la Facultad de Odontología de Marquette University, Milwaukee, Wisconsin, y que investiga la bioimpresión, opinó que “existen muchas dificultades con los tejidos bioimpresos en términos de robustez, integridad y (nutrición sanguínea) del producto final.

“Lo más admirable de este estudio es el esfuerzo serio para superar estos problemas con el ITOP. Es un gran avance en la producción de tejidos bioprotésicos robustos de cualquier tamaño y forma. Aunque es un enfoque con mucha dificultad, se podría aplicar en la producción de tejidos bioimpresos confiables y robustos”, destacó.

“La medicina personalizada en el campo de la regeneración de tejidos está en marcha”, agregó.

EE UU: primer caso de viabilidad de tejidos vivos impresos en 3D

Un equipo de investigadores en Medicina Regenerativa pertenecientes al Centro Médico Baptista Wake Forest, sito en Winston-Salem (Carolina del Noete, Estados Unidos) y dirigidos por Anthony Atala ha demostrado por primera vez la viabilidad de tejidos creados mediante una bioimpresora 3D a la que han denominado ITOP (siglas en inglés de Sistema Integrado de Impresión de Tejidos y Organos).

Según un artículo publicado en la revista Nature, http://www.nature.com/nbt/journal/vaop/ncurrent/full/nbt.3413.html han implantado con éxito en animales estructuras de tejido vivo fabricadas con su máquina. Esta investigación representa un avance para la medicina regenerativa, pues sugiere que estas estructuras podrían ser implantadas en el futuro en pacientes, superando «varios obstáculos técnicos» que lo dificultan en la actualidad, destacan sus responsables en un comunicado.

Los expertos imprimieron estructuras cartilaginosas, óseas y musculares «estables» y tras implantarlas en roedores, maduraron hasta convertirse en tejido funcional, al tiempo que desarrollaron un sistema de vasos sanguíneos.

Aunque las nuevas estructuras impresas no están listas aún para ser implantadas en pacientes, recuerdan, los primeros resultados del estudio apuntan a que tienen «el tamaño, solidez y funcionalidad adecuadas paran ser usadas en humanos».

«Esta nueva impresora de tejidos y órganos es un avance importante en nuestro objetivo de fabricar tejido de repuesto para pacientes», explica Anthony Atala, director del Instituto de Medicina Regenerativa del Wake Forest (WFIRM, sus siglas en inglés).

Según el experto, la «bioimpresora 3D» puede fabricar «tejido estable a escala humana de cualquier forma y tamaño», lo que permitiría «imprimir tejido vivo y estructuras de órganos para la implantación quirúrgica».

Para este trabajo, el WFIRM ha contado con financiación del Instituto de Medicina Regenerativa de la Fuerzas Armadas estadounidenses, que aspira a aplicar esta tecnología en soldados heridos en combate, dada la escasez de donantes de tejidos para implantes.

La precisión de esta nueva impresora 3D significa que, en un futuro próximo, se podría replicar fielmente los tejidos y órganos más complejos del cuerpo humano.

De momento, recuerdan los investigadores, las impresoras actuales, ya sean de inyección, láser o de extrusión, no pueden reproducir estructuras que tengan el tamaño o la solidez necesaria para ser implantadas en el cuerpo.

El llamado Sistema Integrado de Impresión de Tejido y Órgano (ITOP), desarrollado por el WFIRM durante los últimos diez años, ha superado estas limitaciones, celebra Atala.

El ITOP trata tanto materiales plásticos como biodegradables para crear la «forma» del tejido y los geles con base de agua que sostienen a las células.

Además, la máquina 3D fabrica una fuerte estructura externa temporal, lo que evita que se produzcan daños en las células durante el proceso de impresión.

Otro de los desafíos que presenta la ingeniería de tejidos es lograr que las estructuras implantadas vivan el tiempo suficiente para que puedan integrarse en el cuerpo.

En este sentido, los expertos optimizaron, por un lado, la «tinta» de base acuática que sostiene a las células para mejorar su «salud» y promover su crecimiento, al tiempo que imprimieron un entramado de «microcanales» en las estructuras.

Estos canales, apuntan, permiten que los nutrientes y el oxígeno presentes en el cuerpo humano se integren en las citadas estructuras, las mantengan vivas y desarrollen un sistema de vasos sanguíneos.

Investigaciones anteriores demostraron que las células sobreviven solo cuando las estructuras de tejidos implantadas que no han sido capaces de desarrollar vasos sanguíneos tienen un tamaño menor de 200 micras (0,1778 milímetros).

Atala y sus colegas lograron fabricar una oreja de un tamaño apto para bebés de 1,5 pulgadas (38,1 milímetros) capaz de sobrevivir y de presentar signos de vascularización uno y dos meses después de ser implantada.

«Nuestros resultados indican que el uso una ‘biotinta’ combinada, unido al desarrollo de ‘microcanales’, crea el entorno adecuado para mantener vivas a las células y favorecer su crecimiento y el de los tejidos», afirma el investigador.

Otra característica del ITOP es su capacidad para procesar datos de tomografías y de resonancias magnéticas y «fabricar tejido a la medida» de cada paciente.

La impresora realiza un doble proceso. Por un lado, usa polímeros para recrear una matriz con la estructura básica del tejido a imprimir. Por el otro, sobre esa estructura inyecta un hidrogel enriquecido con las células de interés. Por ejemplo, precursores de las fibras musculares, mioblastos, para imprimir un músculo, o condrocitos si lo que se trata es de crear una oreja u otro tejido cartilaginoso. Los investigadores usaron también células madre procedentes de líquido amniótico humano como base para imprimir una mandíbula o una porción del cráneo.

Cada una de las impresiones fue implantada en diferentes modelos animales, ratas y ratones. En los cuatro casos, la supervivencia celular superó el 90% y en todos ellos, los tejidos impresos fueron capaces de proliferar, generando nuevo tejido. Una de las claves para esta regeneración parece haber sido la inclusión de microcanales dentro la estructura impresa que, como si fuera un sistema vascular propio, permitieron la circulación del oxígeno y los nutrientes.

Para el director del Instituto de Bioingeniería de Cataluña (IBEC), Josep Samitier, lo más destacado del estudio, publicado en la revista Nature Biotechnology, es que el nuevo procedimiento -denominado impresora de órganos y tejidos integrada (ITOP, de sus siglas en inglés)- permite «hacer estructuras grandes», algo que no se había logrado hasta ahora, con el sistema de bioimpresión más utilizado, denominado LIFT.

El catedrático de Anatomía Humana y Embriología de la Universidad de Granada Juan Antonio Marchal explica a EL ESPAÑOL que es «muy interesante» que permita imprimir múltiples tipos de células y, de nuevo, que lo haga en estructuras grandes.

Ambos destacan la utilización de un material, Pluronic F-127, que ha tenido un papel clave en la creación de estos órganos. Se trata de un polímero estructural que los investigadores del Wake Forest Baptist Medical Center han logrado imprimir como molde de las células que hacen el papel de tinta y que dan lugar a los órganos.

Es lo que los autores llaman «capa de sacrificio», un nombre que da una idea de su destino final. «Lo ponen para que soporte a las células y luego lo rompen», comenta Samitier y Marchal aclara la forma simple de esa destrucción, con calor.

El investigador catalán comenta que otro de los avances de este sistema con respecto al anterior es que el hidrogel que utilizan para construir los bioórganos lo combinan «con un polímero estructural que se degrada al cabo del tiempo».

Para Samitier, el trabajo no supone «un cambio de paradigma» y no es un «avance a nivel fundamental», pero es muy importante porque combina «dos o tres técnicas de ingeniería» para conseguir su objetivo final.

Pero no sólo los materiales son importantes en el nuevo método, sino también la forma en que está diseñada la impresión en sí. «El diseño deja microcanales que permiten que lleguen nutrientes a las células», subraya Marchal. Es lo que ha hecho posible que los órganos impresos con el nuevo sistema sobrevivan dentro de un ratón y lo que permite soñar con una cercana aplicación a la práctica clínica.

¿Y en humanos?

Marchal considera que este momento «no está muy lejos» y que «van muy avanzados». Como los propios autores explican en su estudio falta por determinar un aspecto importante, que es el del posible rechazo a estos órganos bioimpresos por parte de los pacientes. «En teoría no tendría que ocurrir si se utilizan células autólogas, pero hay que verlo», resume el investigador.

Samitier también cree que los ensayos clínicos en humanos pueden estar muy cerca y vaticina que podrían comenzar «en alrededor de dos años». Eso sí, aclara que no todos los órganos se beneficiarán de esta impresión al mismo tiempo.

El director del IBEC cree que lo primero serán huesos, cartílago y capa muscular, lo que se ha ensayado en ratones en este estudio. «Órganos como el riñón y el corazón requieren de muchos más tipos celulares y son más complejos», reconoce el experto.

«Con un mayor desarrollo, esta tecnología podría producir tejidos clínicamente útiles y órganos que incorporen múltiples tipos celulares en localizaciones precisas para sintetizar la estructura y la función original», concluyen esperanzados los autores.

{youtube}TAYHs-iZHWU |600|450|0{/youtube}